|

Проверка точности измерения осевых и окружных напряжений прибором ИН-5101А арбитражным расчетным методом (по теории упругости).

Никитина Н.Е., Камышев А.В., Смирнов В.А., Казачек С.В.

Напряжения, возникающие в трубах магистральных трубопроводов под действием температурных изменений, веса трубы; перераспределение действующих нагрузок при локальных смещениях труб; старение материала трубы могут привести к уменьшению прочности отдельных элементов, а, значит, и всего трубопровода в целом. Из-за сложности конструкции трубопроводных систем, особенно в районах компрессорных станций, и из-за наличия в материале трубы технологических напряжений, связанных с технологией производства труб большого диаметра, точный расчет напряжений, действующих в стенке трубы, не всегда представляется возможным. Поэтому задача экспериментальной оценки реального напряженного состояния трубных сталей на различных этапах монтажа и эксплуатации магистральных трубопроводов представляется в настоящее время весьма актуальной.

Для оценки возможности использования метода акустоупругости в качестве прямого метода контроля механических напряжений в тонкостенных металлоконструкциях, работающих под давлением, были проведены измерения напряжений в трубных катушках. Работы проводились при гидроиспытаниях заглушенной трубной плети из стали шведской поставки (аналог - 09Г1ФБ), вырезанной из магистрального газопровода. Измеренные значения напряжений сравнивались с результатами теоретического расчета.

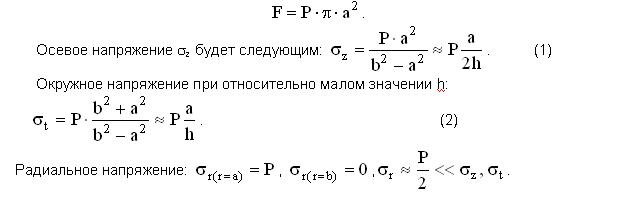

Очевидно, при расчете в первую очередь следует учесть напряжения, возникающие в трубах из-за внутреннего давления, действующего в радиальном, по отношению к внутренней поверхности трубы, направлении. Нормальные напряжения распределятся по толщине трубы так, чтобы обеспечить отсутствие нормальной составляющей на внешней поверхности. Такое равновесие должно установиться и за счет возникновения окружных напряжений, которые могут быть неуравновешены по толщине трубы. Такие напряжения, по-видимому, будут наиболее опасны с точки зрения возможности коррозионного растрескивания материала, тем более что могут складываться с технологическими и сварочными напряжениями. В закрытой трубе возникают также и осевые напряжения, являющиеся следствием давления наполняющей трубу среды на боковые заглушки. Для понимания полной картины НДС трубной катушки при действии внутреннего давления p воспользуемся решением простейшей задачи теории упругости о трубе конечной толщины h с внутренним радиусом a и b внешним, приведенным, например, в книге В.И. Феодосьева [1].

Предполагается, что длина цилиндра достаточно велика для того, чтобы можно было считать, что осевое напряжение  распределено по поперечному сечению равномерно и, что удерживающее влияние днищ на радиальные перемещения цилиндра ничтожно мало. Задача определения напряжений и перемещений в толстостенном цилиндре носит название задачи Ламе, по имени ученого XIX века, впервые давшего её решение. распределено по поперечному сечению равномерно и, что удерживающее влияние днищ на радиальные перемещения цилиндра ничтожно мало. Задача определения напряжений и перемещений в толстостенном цилиндре носит название задачи Ламе, по имени ученого XIX века, впервые давшего её решение.

Таким образом, в тонкостенном цилиндре окружные напряжения распределены по толщине почти равномерно, а радиальные – малы по сравнению с осевыми и окружными в той же мере, в какой толщина h мала по сравнению с радиусом a. То есть напряженное состояние стенки трубы в точке измерения можно считать плоским.

Совместно со специалистами ИТЦ ООО “Севергазпром”, были проведены контрольные испытания прибора ИН-5101А. Контрольные испытания включали измерения механических напряжений в трубной плети в условиях двухосного напряженного состояния при нагружении ее внутренним давлением.

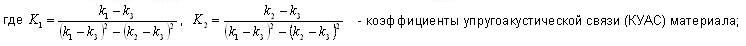

Для определения двух значений напряжений с учетом изменения толщины материала при деформации необходимо провести измерения времени распространения (задержки) импульсов сдвиговых, поляризованных вдоль образующей (t1) и вдоль окружности (t2) трубы, и продольной (t3) волны, распространяющихся в радиальном направлении, перпендикулярно плоскости действия измеряемых напряжений. Тогда, в соответствии с алгоритмами расчета [2] , можно определить по знаку и величине два значения напряжений, действующих в осевом и окружном направлении в точке измерения:

Испытания проводились с 13 по 15 октября 2004 года на полигоне УАВР Севергазпрома в г. Ухте; труба – прямошовная, одношовная, диаметром 1020 мм, толщиной 9 мм, сталь 09Г1ФБ. Ввиду того, что эксперимент осуществляли в октябре месяце, когда температура окружающего воздуха днем едва превышала 0 oС, имелись некоторые проблемы при создании акустического контакта ПЭП сдвиговых колебаний с поверхностью трубы, поэтому база измерения задержек сдвиговых волн была чуть более 20 мкс, продольных волн – чуть более 10 мкс. Измерения проводились в 4-х точках трубной катушки.

Программа испытаний включала: - Предварительную опрессовку трубной плети испытательным давлением 70 атм.

- Измерение акустических параметров при нагружении трубной плети внутренним давлением 0, 25, 50 атм.

- Измерения производились в четырех точках трубной катушки, выбранных следующим образом:

- точка 1 – вблизи продольного сварного шва на расстоянии 40 мм (рис. 1);

- точки 3 и 4 – вблизи протяженного дефекта, расположенного на 785 мм. от продольного сварного шва;

- 5 – на основном металле, на расстоянии 590 мм. от сварного шва.

Рис.1. Расположение датчиков на трубной плети.

Расчетные значения осевого и окружного напряжений в соответствии с формулами теории упругости (1) и (2), составили соответственно:

при давлении 25 атм. (2,45 МПа) – 68 МПа и 136 МПа;

при давлении 50 атм. (4,9 МПа) – 135 МПа и 273 МПа;

Результаты определения осевых и окружных напряжений прибором ИН-5101А по формулам акустоупругости (3), (4) приведены в таблице 1. Начальные значения акустических параметров измерены после опрессовки трубной плети.

Таблица 1.

|

№ точки

|

Значения

напряжений

|

Нагрузка

2,45 МПа

|

Максимум

4,9 МПа

|

Разгрузка

2,45 МПа

| |

1

|

осевое |

62 (68) |

122 (135) |

81 (68) |

| окружное |

94 (136) |

159 (273) |

96 (136) |

|

3

|

осевое |

65 (68) |

137 (135) |

137 (135) |

| окружное |

150 (136) |

142 (136) |

142 (136) |

|

4

|

осевое |

62 (68) |

113 (135) |

68 (68) |

| окружное |

99 (136) |

136 (136) |

136 (136) |

|

5

|

осевое |

84 (68) |

115 (135) |

89 (68) |

| окружное |

84 (136) |

232 (273) |

83 (136) |

Средняя разница значений напряжений, определенных акустическим методом и расчетным путем составляет:

для осевых - 11,3 МПа (2,3 % от предела текучести материала, равного 500 МПа);

для окружных - 25,2 МПа (5,0 % от предела текучести материала).

Точка 1 находится близко к зоне термического влияния сварного шва и в области подгибки кромок (в зоне упрочнения материала в окружном направлении). В этой точке окружные напряжения меньше средне-измеренных. Это может быть связано с объективными причинами.

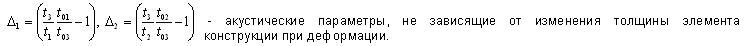

Аналогичные испытания были повторены при гидроиспытаниях труб большого диаметра на полигонах Пермтрансгаза и Волготрансгаза. Результаты сравнения данных акустических измерений и теории упругости приведены на рис. 2.

Рис. 2. Сравнение данных акустического и расчетного метода.

Таким образом, значения напряжений, измеренные методом акустоупругости, реализуемым с помощью прибора ИН-5101А, хорошо согласуются с расчетными данными. Полученные результаты позволяют надеяться на успешное внедрение ультразвукового метода определения механических напряжений в практику неразрушающего контроля газо- и нефтепроводов, а именно, проводить экспериментальное определение плоского напряженного состояния потенциально опасных участков магистральных и технологических трубопроводов для расчета их остаточного ресурса, ремонта или замены.

Литература.

1. Феодосьев В.И. Сопротивление материалов. М: Наука. 1967. С. 281-286.

2. Н.Е. Никитина. Акустоупругость. Опыт практического применения. Н. Новгород: ТАЛАМ. 2005, 208 с.

|

| |

|