Анализ технологических факторов, определяющих напряженное состояние материала входных и выходных патрубков нефтеперекачивающего агрегата НМ-10000, с использованием прибора ИН-5101А.

В.А.Смирнов

Введение

Напряженно-деформированное состояние (НДС) нефтепроводов, непосредственно приваренных к магистральному нефтеперекачивающему насосу (входные и выходные патрубки), напрямую влияет на долговечность и работоспособность нефтеперекачивающего агрегата в целом. Сезонные сдвиги грунтов, некачественная укладка коллектора, монтажные "натяги" концевых стыков нефтепроводов приводят к существенному росту действующих внутренних напряжений в материале нефтепровода и насосного агрегата. Вследствие этого, во время работы насоса возникают сильные вибрации из-за постоянных расцентровок, существенно сокращается межремонтный ресурс агрегата, повышается вероятность разрушения сварных стыков, может возникнуть серьёзная авария.

В соответствие с РД 16.01-60.30.00-КТН-085-2-05*) основные и вспомогательные нефтепроводы нефтеперекачивающих станций (НПС) должны проходить периодический диагностический контроль для оценки текущего состояния и продления ресурса, в том числе, необходимо контролировать НДС нефтепроводов. Получение значений действующих механических напряжений возможно с помощью метода акустоупругости и прибора ИН-5101А его реализующего. На основании полученных значений напряжений возможно создание нормативов по оценке степени их опасности, также можно оценить какие технологические дефекты приводят к появлению недопустимых напряжений.

В настоящей статье описывается случай, который наглядно показывает, как можно использовать прямые измерения напряжений, действующих в стенках входных и выходных патрубков магистрального нефтеперекачивающего агрегата (МНА), для оценки смещений сварного стыка, в месте приварки патрубков к нефтеперекачивающему насосу.

1. ОБЪЕКТ ИССЛЕДОВАНИЯ

Нефтеперекачивающие насосы №№ 1, 2, 3, 4 НПС №2 «Нефтеюганск».

Дата измерений: май 1997г.

Измерения механических напряжений проводились в материале входных и выходных патрубков нефтеперекачивающих насосов №№ 1, 3 и 4, а также в концевых сечениях отрезанных патрубков (ненапряженные участки) на демонтированном насосе № 2 (рис.1).

Измерялась продольная компонента напряжения σ1, связанная с изгибом патрубков.

Измерения проводились с целью оценки возможностей прибора ИН-5101А для измерения механических напряжений в материале нефтепроводов, а также для оценки усилий, возникающих в патрубках в результате их монтажа и приварки к насосам и оценки значений смещения кромок сварного стыка патрубков и насоса.

Измерения проводились в точках, показанных на рис. 2, в режиме «безнулевой акустической тензометрии» (БАТ), в качестве нулевых (соответствующих ненагруженному состоянию) параметров акустической анизотропии материала патрубков использовались параметры, полученные на патрубках насоса № 2.

Для выходного патрубка агрегата №3, где зафиксированы максимальные напряжения, осуществлялся расчёт статической силы, приводящей к изгибу патрубка, и расчёт смещений кромок стыка выходного патрубка и насоса методом конечных элементов (основные размеры конструкции приведены на рис. 3).

|

|

|

|

|

Рис. 1. Расположение сечений измерения продольных механических напряжений в материале входных и выходных патрубков насосов №№ 1, 3 и 4 и насоса №2 (насос демонтирован).

|

|

Рис. 2. Точки измерения напряжений на входных и выходных патрубках.

|

|

|

|

Рис. 3. Конструктивная схема входного и выходного патрубков нефтеперекачивающего насоса (агрегат НМ-10000).

|

2. РЕЗУЛЬТАТЫ ИЗМЕРЕНИЙ

Результаты измерений продольных напряжений приведены в таблице 1.

Таблица 1. Измеренные продольные напряжения входных и выходных патрубков нефтеперекачивающих насосов НПС №2 «Нефтеюганск».

|

№№ насоса

|

Измеренные напряжения в точках контроля, МПа

|

Примечание

|

|---|

| 1 |

2 |

3 |

4 |

5 |

6 |

7 |

|---|

| 1 вх. |

-60 |

50 |

20 |

30 |

-10 |

-10 |

-20 |

|

| 1 вых. |

10 |

10 |

40 |

-40 |

-30 |

20 |

20 |

|

| 4 вх. |

90 |

-10 |

-100 |

-10 |

-30 |

80 |

20 |

|

| 4 вых. |

10 |

-20 |

90 |

10 |

-60 |

-80 |

30 |

|

| 3 вх. |

-10 |

-10 |

30 |

40 |

-10 |

0 |

-30 |

|

| 3 вых. |

20 |

200 |

90 |

80 |

10 |

-120 |

-180 |

Максимальные

напряжения |

| 2 вх. |

-20 |

-30 |

10 |

0 |

0 |

20 |

10 |

Насос

демонтирован |

Максимальные значения продольных напряжений зафиксированы на выходном патрубке насоса №3 (около 0,5 σТ для стали марки 17Г1С, из которой изготовлены патрубки). Эпюра распределения напряжений для выходного патрубка насоса №3 показана на рис. 4. Из рассмотрения эпюры на рис.4 следует, что максимальное напряжение действует в плоскости близкой к горизонтальной.

Для ненагруженного патрубка (насос № 2 – входной), где продольные напряжения σ1 ~ 0, погрешность оценки ненагруженного состояния не превышает ~ 7% от σТ для стали марки 17Г1С.

Распределение продольных напряжений для наиболее нагруженных патрубков показано на рис. 5.

|

|

|

Рис. 4. Эпюра напряжений выходного патрубка насоса № 3 в полярных координатах (вид со стороны насоса), полученная по результатам измерения в режиме «безнулевой акустической тензометрии» относительно ненагруженного патрубка насоса № 2.

|

|

|

|

Рис.5. Распределение продольных напряжений в наиболее нагруженных патрубках.

|

Для расчета статической силы, действующей на выходной патрубок насоса № 3, использована расчётная схема, показанная на рис. 6. Расчёт осуществлялся согласно рекомендациям [1].

Основные допущения, принятые при расчете величины действующей статической силы:- Выходной трубопровод имеет жесткую заделку в плоскости крепления к насосу.

- Криволинейный выходной патрубок заменяется прямолинейной балкой постоянного (кольцевого) сечения (L= 3м - длина, D=1,0м - внешний диаметр сечения =14мм - толщина стенки).

- При расчете учитывается только чистый изгиб.

- Влияние массы выходного трубопровода и присоединенной массы коллектора на величину действующей статической силы (Р) не учитывается.

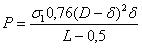

Расчётные формулы:

где σ1 = 200 МПа ~ 20х103 т/м – измеренное максимальное напряжение;

Ми = Р (L – 0,5) – изгибающий момент [тм];

W - момент сопротивления изгибу [м3]. Для  / Dср = 0,02 ср2

/ Dср = 0,02 ср2 = 0,76 (D-

= 0,76 (D- )2

)2 [1].

[1].

Отсюда

Подставляя числовые значения в последнюю формулу, получим:

Р ~ 83 т.

Следует отметить, что проведенный расчет является ориентировочным, т.к. не учтены кривизна трубопровода и присоединенные массы.

Расчёт смещения кромок стыка выходного патрубка и насоса осуществлялся методом конечных элементов в программе ANSYS, в качестве исходных данных использовались значения измеренных напряжений и геометрические параметры конструкции. Результаты расчёта приведены в табл. 2.

Таблица 2. Усреднённые результаты расчёта смещения кромок стыка выходного патрубка и насоса нефтеперекачивающего агрегата №3

|

№№

|

Направление

смещения (ось)

|

Примечание

|

|---|

| 1 |

X |

100 |

| 2 |

Y |

70 |

| 3 |

Z |

17 |

Из полученных результатов следует, что усреднённое значение максимального смещения кромок стыка в горизонтальной плоскости (вдоль оси Х), соответствующее силе 83 т, составляет 100 мм. Это смещение является или следствием некачественного монтажа или возникло вследствие сезонных сдвигов грунта.

ВЫВОДЫ

- Проведенная работа показала, что прибор ИН-5101А обеспечивает измерение продольных напряжений в материале патрубков с погрешностью, не превышающей 7% от предела текучести материала патрубков.

- Максимальное измеренное напряжение имеет значение порядка 200 МПа (примерно 0,5 σТ для стали марки 17Г1С).

- Статическая сила, действующая со стороны коллектора на выходной патрубок насоса №3 составляет порядка 80 т.

- Максимальное смещение кромок стыка выходного патрубка и насоса наблюдается в горизонтальной плоскости и составляет порядка 100 мм.

Литература

- Прочность судов внутреннего плаванья. Справочник. Изд. “Транспорт”, М, 1978. Авт.: В.В.Давыдов, Н.В.Маттес, И.Н.Сиверцев, И.И.Трянин.